监测数据的五性是什么?

监测数据的五性是什么

接下来具体说说

测量系统的五性分析到底应该先评价谁?

测量系统的五性分析到底应该先评价谁?

前情提要

前面我们提到,可以将测量过程当着是制造过程来看待,这样就可以将制造过程中的逻辑与统计方法运用到测量过程中来;另外我们也谈到了,如果测量仪器的分辨率只有公差的1/10,要求GRR%小于10%通常是不现实的。

问

有没有测量过程能力证明的标准方法?

答

将测量过程看做是“制造数据”的过程,运用与"生产过程"相同的逻辑和统计方法可以确定测量过程能力证明的标准方法。

1

测量过程的能力证明需要随着测量过程的验收来展开

主机厂SQE: 你们的测量系统是如何分析的?

工程师: 有,我们做了GRR报告···

主机厂SQE: 偏倚、线性、稳定性怎么不做呢?

工程师:;我们一般只做重复性与再现性,所有的客户都是一样的···

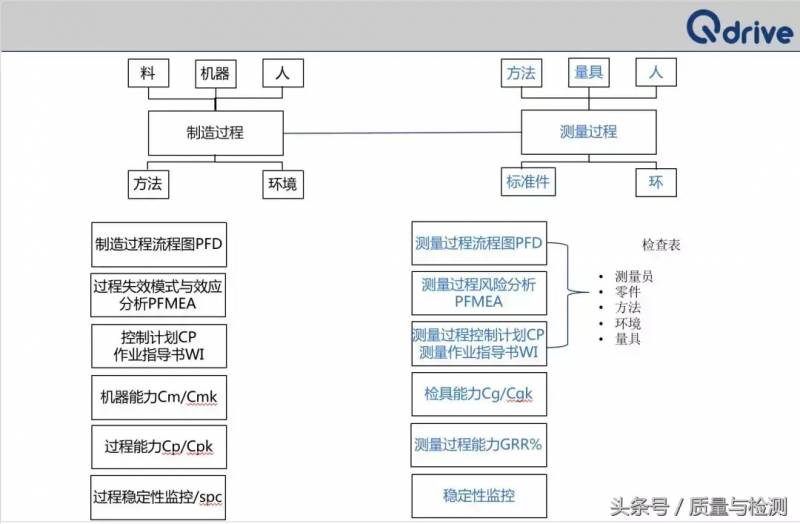

"测量过程"与"制造过程"中逻辑与统计方法运用对比图

虽然测量系统分析是分析测量过程中导致测量变差的来源,但测量设备作为测量过程最重要的部份,由于测量设备导致的变差通常占测量过程变差的70%~80%,故如果测量设备本身有问题,后期的分析通常是没有太多意义;就象在制造过程中,如果生产加工设备能力不够,是没有办法要求生产过程能力满足要求是一样;故在工业领域中,通常是将测量系统分析与量具的验收过程结合起来,同时对测量过程进行验收;由德国Q-DAS公司牵头成立的一个工作组,总结了测量过程能力研究的标准方法,工作组成员如下:

以该流程为基础,主机厂与主要零部件公司开发出公司内部的方法,作为验收新量具和测量过程能力证明的标准方法。(本图中只给出验收过程中涉及到的统计程序,对测量设备的功能检查不包含在我们讨论的范围)。

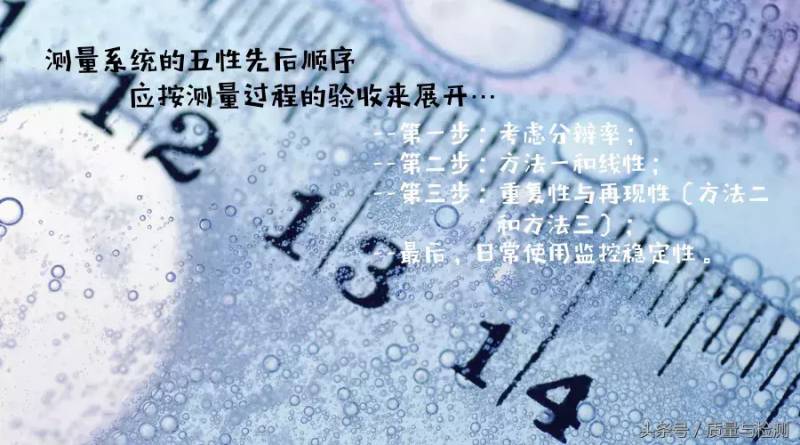

从上面的流程可以看出,靠前步,需要关注测量仪器的分辨率,通常要求量具的分辨率小于被测特性公差的5%(参见量具分辨率的说明文章);第二步,研究用测量系统去测量标准件的过程(方法一和线性研究),测量的系统性误差与随机性误差是否能满足要求(包括了偏倚研究的含义,),如果有必要,在被测量特性的正常波动范围内选多个标准件,确认是否"处处"能满足要求(包含了线性研究的含义),这种评价测量设备的方法类似制造过程中设备能力研究的概念(当然进行方法一或线性研究时,首先会基于单值图检查测量过程的稳定性,AIAG的MSA手册说需要保持测量过程稳定,理论上是完全正确的);第三步,在测量标准件能满足要求的前提下,再去分析测量过程的重复性与再现性,如果人对测量过程有影响,进行方法二的研究,即通常的GRR研究,如果人没有影响,通常进行方法三的研究,只考虑重复性,但为了保持名称一致,也称为GRR研究。测量过程能力证明如果有必要,可以分为预验收与终验收两个阶段进行,预验收是指在量具的供应商处验收,其好处是发生不合格时,能及时在供应商处纠正,节省了运输成本,预验收的内容由公司和供应商的技术协议来明确,终验收通常指安装在使用现场之后的验收。量具验收合格之后,即可以投入使用(备注:量具的采购与验收通常是结合新项目的开发而开展);最后,在日常的使用过程中,如何确保测量过程能持续满足要求,通常的做法是对测量过程进行长期的稳定性监控。(备注:对于测量系统的五个统计特性的说明,参见链接文章)

在现有的行业标准中并没有要求进行“年度的测量系统分析计划”,只是基于新项目开发,提到了要针对于控制计划中提到的测量系统制定分析计划,它并不是指年度测量系统分析计划。

2

测量系统分析计划是个什么东东?

AIAG出版的APQP手册在第三个阶段:过程开发阶段提出,需要制定测量系统分析计划,注意下面的红色字体,是产品质量策划小组应保证制定一个测量系统分析的计划,并没有要求公司要有年度的测量系统分析计划,并且在AIAG出版的第四版PPAP手册中提到,必须对所有新的或改进后的量具,测量和试验设备进行测量系统分析研究,也指明了测量系统分析的时机。

对于测量系统分析内容在IATF16949标准中的内容表述如下:

当然在IATF16949标准的9.1.1.1谈到"组织应保持由顾客零件批准过程要求所规定的制造过程能力或性能”,这里有隐含要求"组织需要确保长期的测量过程能力"。

基于以上标准和参考手册,Qdrive建议,在新产品开发阶段,针对新的或改进的测量设备按前面我们提到的标准方法进行验收;针对于已有的测量设备,如果是用来测量关健的或重要的特性也建议参照标准的能力证明流程;针对于已有的测量设备,测量非关健的特性时,可以基于以前新量具验收时评估的测量误差为基础, 用它来评价完成当前测量任务时是否能满足要求。在量产后的长期监控过程中,优先选择用稳定性监控来确保测量过程持续保持能力,当发现测量过程有异常时,可重新按标准的能力研究流程去查找异常的原因。

总结

在这篇短文中,我们强调了需要将测量系统分析过程与测量设备的验收结合起来,介绍了测量过程能力证明的标准方法,解释了标准方法的步骤和作用,下图是测量过程能力证明标准方法在公司内部应用流程的一些例子。

测量系统的五性分析到底应该先评价谁?

问:有没有测量过程能力证明的标准方法?

答:将测量过程看做是“制造数据”的过程,运用与"生产过程"相同的逻辑和统计方法可以确定测量过程能力证明的标准方法。

1、 测量过程的能力证明需要随着测量过程的验收来展开

主机厂SQE:你们的测量系统是如何分析的?

工程师:有,我们做了GRR报告··……

主机厂SQE:偏倚、线性、稳定性怎么不做呢?

工程师:我们一般只做重复性与再现性,所有的客户都是一样的……

"测量过程"与"制造过程"中逻辑与统计方法运用对比图

虽然测量系统分析是分析测量过程中导致测量变差的来源,但测量设备作为测量过程最重要的部份,由于测量设备导致的变差通常占测量过程变差的70%~80%,故如果测量设备本身有问题,后期的分析通常是没有太多意义;就象在制造过程中,如果生产加工设备能力不够,是没有办法要求生产过程能力满足要求是一样;故在工业领域中,通常是将测量系统分析与量具的验收过程结合起来,同时对测量过程进行验收;由德国Q-DAS公司牵头成立的一个工作组,总结了测量过程能力研究的标准方法,工作组成员如下:

以该流程为基础,主机厂与主要零部件公司开发出公司内部的方法,作为验收新量具和测量过程能力证明的标准方法。(本图中只给出验收过程中涉及到的统计程序,对测量设备的功能检查不包含在我们讨论的范围)。

从上面的流程可以看出,靠前步,需要关注测量仪器的分辨率,通常要求量具的分辨率小于被测特性公差的5%;第二步,研究用测量系统去测量标准件的过程(方法一和线性研究),测量的系统性误差与随机性误差是否能满足要求(包括了偏倚研究的含义,),如果有必要,在被测量特性的正常波动范围内选多个标准件,确认是否"处处"能满足要求(包含了线性研究的含义),这种评价测量设备的方法类似制造过程中设备能力研究的概念(当然进行方法一或线性研究时,首先会基于单值图检查测量过程的稳定性,AIAG的MSA手册说需要保持测量过程稳定,理论上是完全正确的);第三步,在测量标准件能满足要求的前提下,再去分析测量过程的重复性与再现性,如果人对测量过程有影响,进行方法二的研究,即通常的GRR研究,如果人没有影响,通常进行方法三的研究,只考虑重复性,但为了保持名称一致,也称为GRR研究。测量过程能力证明如果有必要,可以分为预验收与终验收两个阶段进行,预验收是指在量具的供应商处验收,其好处是发生不合格时,能及时在供应商处纠正,节省了运输成本,预验收的内容由公司和供应商的技术协议来明确,终验收通常指安装在使用现场之后的验收。量具验收合格之后,即可以投入使用(备注:量具的采购与验收通常是结合新项目的开发而开展);最后,在日常的使用过程中,如何确保测量过程能持续满足要求,通常的做法是对测量过程进行长期的稳定性监控。

在现有的行业标准中并没有要求进行“年度的测量系统分析计划”,只是基于新项目开发,提到了要针对于控制计划中提到的测量系统制定分析计划,它并不是指年度测量系统分析计划。

2、 测量系统分析计划是个什么东东?

AIAG出版的APQP手册在第三个阶段:过程开发阶段提出,需要制定测量系统分析计划,注意下面的红色字体,是产品质量策划小组应保证制定一个测量系统分析的计划,并没有要求公司要有年度的测量系统分析计划,并且在AIAG出版的第四版PPAP手册中提到,必须对所有新的或改进后的量具,测量和试验设备进行测量系统分析研究,也指明了测量系统分析的时机。

对于测量系统分析内容在IATF16949标准中的内容表述如下:

当然在IATF16949标准的9.1.1.1谈到"组织应保持由顾客零件批准过程要求所规定的制造过程能力或性能”,这里有隐含要求"组织需要确保长期的测量过程能力"。

基于以上标准和参考手册,Qdrive建议,在新产品开发阶段,针对新的或改进的测量设备按前面我们提到的标准方法进行验收;针对于已有的测量设备,如果是用来测量关健的或重要的特性也建议参照标准的能力证明流程;针对于已有的测量设备,测量非关健的特性时,可以基于以前新量具验收时评估的测量误差为基础, 用它来评价完成当前测量任务时是否能满足要求。在量产后的长期监控过程中,优先选择用稳定性监控来确保测量过程持续保持能力,当发现测量过程有异常时,可重新按标准的能力研究流程去查找异常的原因。

3、 总结

在这篇短文中,我们强调了需要将测量系统分析过程与测量设备的验收结合起来,介绍了测量过程能力证明的标准方法,解释了标准方法的步骤和作用,下图是测量过程能力证明标准方法在公司内部应用流程的一些例子。

以上就是监测数据的五性是什么?的详细内容,希望通过阅读小编的文章之后能够有所收获!